服务热线

0769-28680919

153-2293-3971

在芯片制造过程中,在芯片切割后的视觉定位及视觉测量是非常重要的,对于后续的封装、测试等工序至关重要,因为只有芯片被精确定位,才能保证后续操作的准确性和可靠性。

康耐德芯片视觉检测系统针对这方面主要有以下功能:

在视觉定位方面:

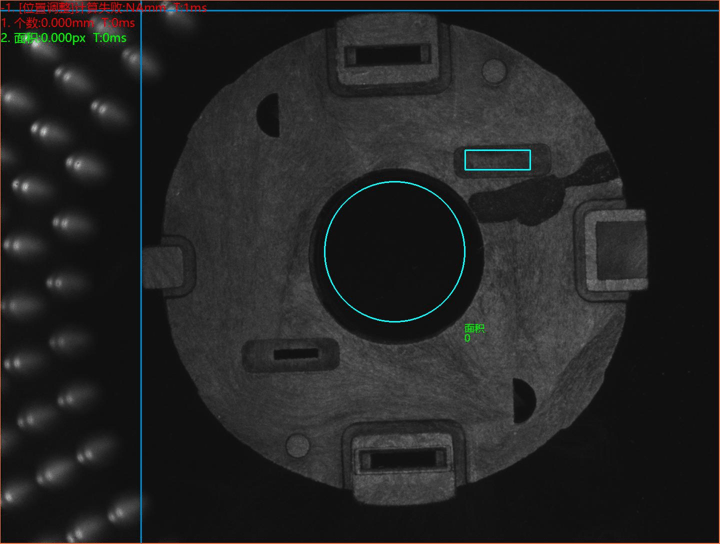

精确定位芯片位置:机器视觉系统能够快速准确地找到切割后的芯片并确认其位置。

适应复杂形状和变化:对于形状不规则或在切割过程中发生变形的芯片,视觉定位系统可以通过模板匹配、边缘检测等,实现高精度定位。

提高生产效率:视觉定位系统可以一次性定位多个芯片,提高了生产效率,减少了生产时间。

在视觉测量方面:

在视觉测量方面:

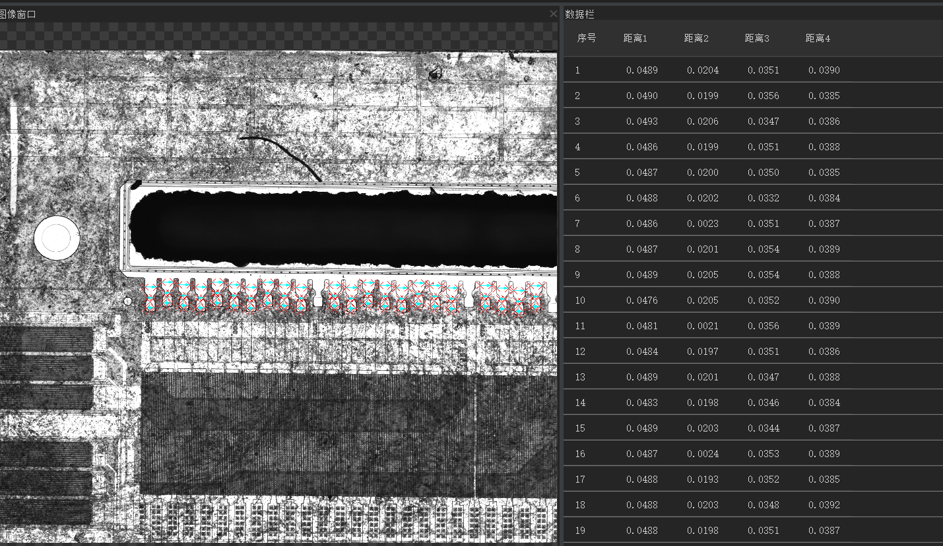

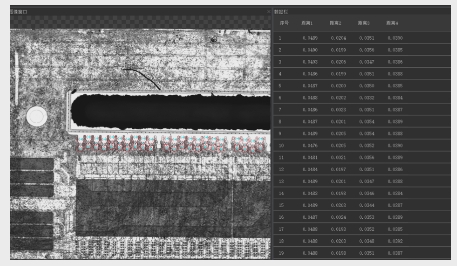

测量芯片尺寸:视觉测量技术可以精确测量芯片的尺寸,包括长度、宽度、厚度等关键参数

检测切割间隙和崩缺:在芯片切割后,视觉测量系统能够检测切割间隙是否符合要求,以及芯片是否存在崩缺等缺陷。

实现亚微米级精度:现代机器视觉测量技术能够达到亚微米级的测量精度,满足半导体行业对高精度测量的严格要求。

金彩汇 康耐德芯片视觉检测系统在芯片切割后的视觉定位及视觉测量方面,对于提高生产效率、保证产品质量、降低生产成本等方面具有显著优势,是半导体制造过程中不可或缺的重要环节.

康耐德智能形状检测机器视觉aoi系统

2025-05-11

康耐德智能形状检测机器视觉aoi系统

2025-05-11

金彩汇 康耐德智能形状检测机器视觉AOI系统是一种基于机器视觉技术的自动化光学检测系统,广泛应用于工业生产中的质量检测环节。以下是该系统的功能特点和技术优势:

康耐德机器视觉AOI系统,外观检测新选择

2025-05-11

康耐德机器视觉AOI系统,外观检测新选择

2025-05-11

金彩汇康耐德机器视觉AOI系统在外观缺陷检测方面具备强大的功能,能够高效、精准地识别和分类各种外观缺陷

康耐德机器视觉AOI:多维度尺寸测量,技术赋能生产

2025-05-11

康耐德机器视觉AOI:多维度尺寸测量,技术赋能生产

2025-05-11

金彩汇康耐德机器视觉AOI检测系统的尺寸测量功能具有以下特点和应用场景:

康耐德智能晶圆NOTCH槽口轮廓视觉检测

2025-04-26

康耐德智能晶圆NOTCH槽口轮廓视觉检测

2025-04-26

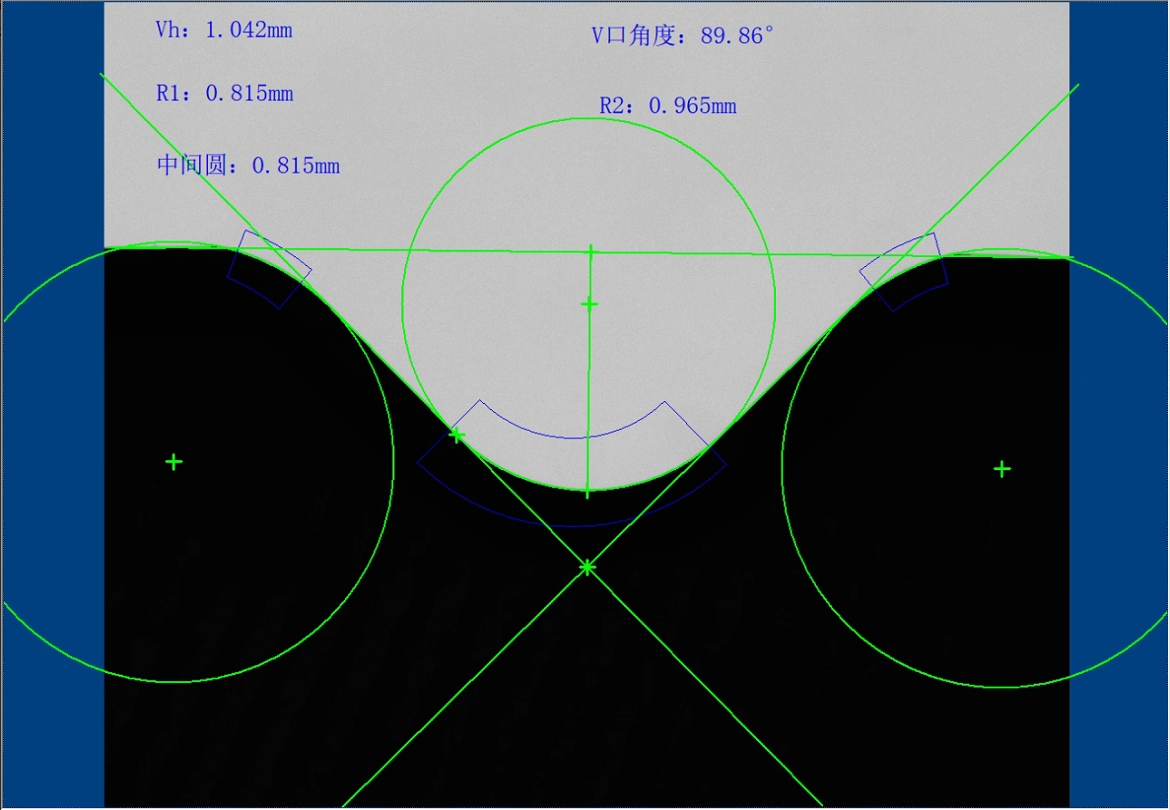

晶圆NOTCH轮廓检测是半导体制造中重要的检测环节,主要测量晶圆边缘、槽口(notch)的形状和尺寸,确保晶圆的质量和工艺精度。

官方公众号

官方公众号 官方抖音号

官方抖音号