服务热线

0769-28680919

金彩汇153-2293-3971

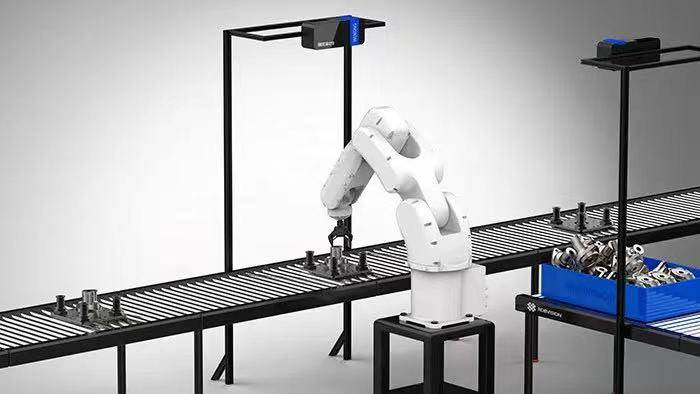

3D视觉引导技术在汽车行业的复杂装配场景中的应用包括但不限于以下几个方面:

工件上下料:

在汽车零配件、整车大规模制造过程中,3D视觉引导技术被用于工件的自动上下料,以提高效率和产品质量。

定位装配:

3D视觉引导技术能够实现精确的定位装配,如汽车轮胎装配、螺丝拧紧、大型工件装配上料等。

复杂工件识别与装配:

对于表面反光、结构复杂的汽车零部件,3D视觉技术能够提供高质量的成像,实现精准组装,满足成品出厂需求。

圆棒深筐无序拣选:

在某大型汽配厂,3D视觉技术被用于实现圆形棒材的上料自动化,处理无序散乱放置于深筐中的圆棒,解决表面反光和规格多样的问题。

卡钳上下料:

3D视觉技术被用于卡钳壳体的自动上下料,处理异形铸件,正反相似度高的工件,实现精准识别和放置。

飞轮壳上下料:

在汽车零部件制造及总成厂商中,3D视觉技术被用于自动抓取上料以及定位下料,应对结构复杂并存在一定程度倾斜的铝合金铸造件。

汽车零部件组装装配:

3D视觉技术被用于汽车零部件组装装配,如发动机组装、砂芯组芯等,提升产线柔性及设备利用率。

汽车主机厂焊装车间EMS/料架引导抓件:

3D视觉技术被用于引导机器人完成自动抓件,应对工件到位容差大、多车型共线生产的需求。

汽车主机厂总装车间轮胎装配:

3D视觉技术被用于轮胎装配,提升装配精度、生产效率、快速换产换型等方面的优势。

车顶/侧围3D装配引导:

3D视觉系统确保机器人完美拣取车身钣件,按照间隙要求完成精准装配。

四门三盖3D装配引导:

使用3D视觉系统,无论是车型种类不同,或是工件一致性偏差,均能引导机器人实现装配工艺的要求。

车身底盘3D装配引导:

机器人辅以高精度的3D视觉系统引导,完成底盘各部分的组装工作,包括大型、异型工件的搬运放置。

这些应用展示了3D视觉引导技术在汽车行业中处理复杂装配场景的能力,通过提高自动化水平、生产效率和产品质量,推动了汽车行业的智能化和柔性化升级。

康耐德智能形状检测机器视觉aoi系统

2025-05-11

康耐德智能形状检测机器视觉aoi系统

2025-05-11

康耐德智能形状检测机器视觉AOI系统是一种基于机器视觉技术的自动化光学检测系统,广泛应用于工业生产中的质量检测环节。以下是该系统的功能特点和技术优势:

康耐德机器视觉AOI系统,外观检测新选择

2025-05-11

康耐德机器视觉AOI系统,外观检测新选择

2025-05-11

康耐德机器视觉AOI系统在外观缺陷检测方面具备强大的功能,能够高效、精准地识别和分类各种外观缺陷

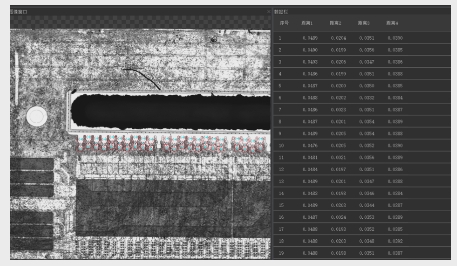

康耐德机器视觉AOI:多维度尺寸测量,技术赋能生产

2025-05-11

康耐德机器视觉AOI:多维度尺寸测量,技术赋能生产

2025-05-11

康耐德机器视觉AOI检测系统的尺寸测量功能具有以下特点和应用场景:

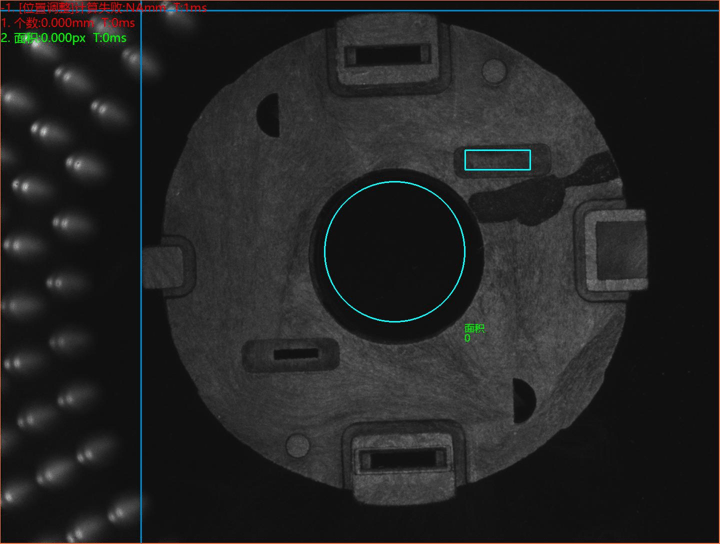

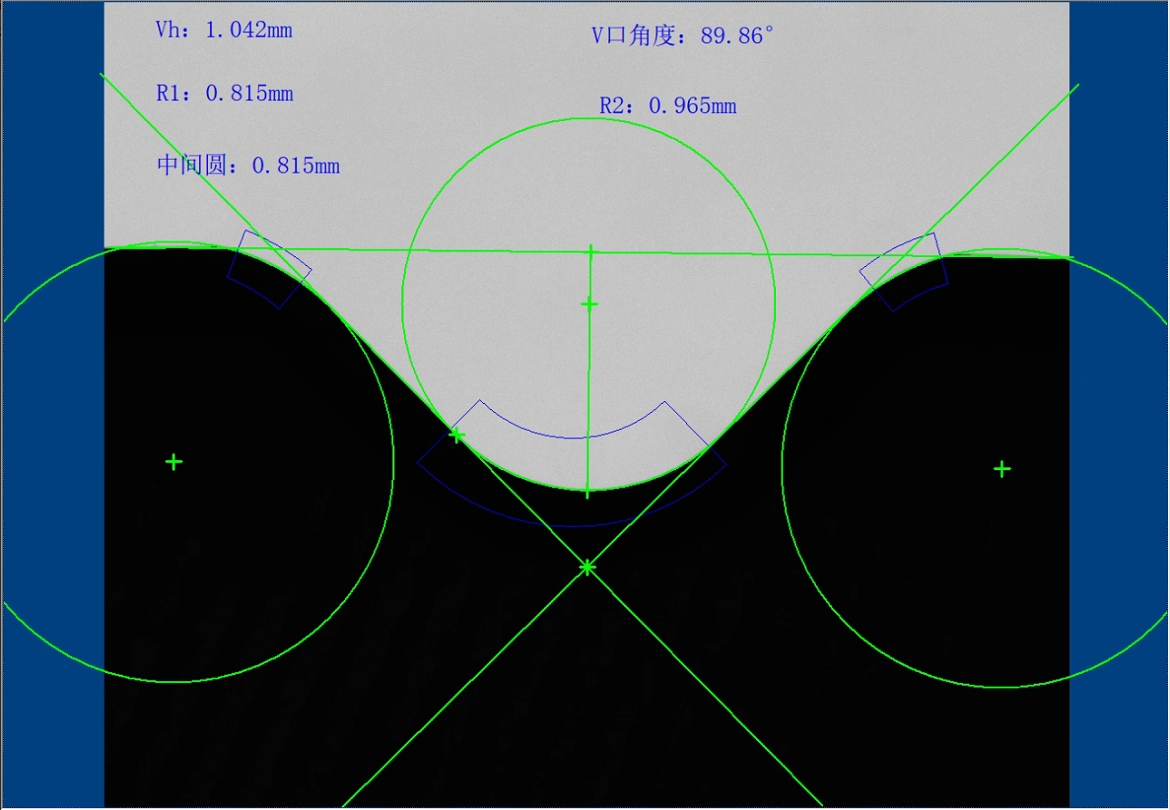

康耐德智能晶圆NOTCH槽口轮廓视觉检测

2025-04-26

康耐德智能晶圆NOTCH槽口轮廓视觉检测

2025-04-26

金彩汇晶圆NOTCH轮廓检测是半导体制造中重要的检测环节,主要测量晶圆边缘、槽口(notch)的形状和尺寸,确保晶圆的质量和工艺精度。

官方公众号

官方公众号 官方抖音号

官方抖音号