服务热线

0769-28680919

153-2293-3971

随着新能源行业的快速发展,锂电池作为核心组件,其生产质量受到了前所未有的关注。在锂电极片的生产过程中,机器视觉系统以其高精度、高效率的特点,成为了保障锂电极片质量的关键工具。那么康耐德机器视觉系统在锂电极片生产中可以检测哪些关键指标?

一、表面缺陷检测

康耐德机器视觉系统能够精确检测锂电极片表面的划痕、凹陷、污渍、斑点等缺陷。通过高分辨率摄像头捕捉锂电极片表面的图像,并结合先进的图像处理算法,系统能够自动识别并分类这些缺陷。

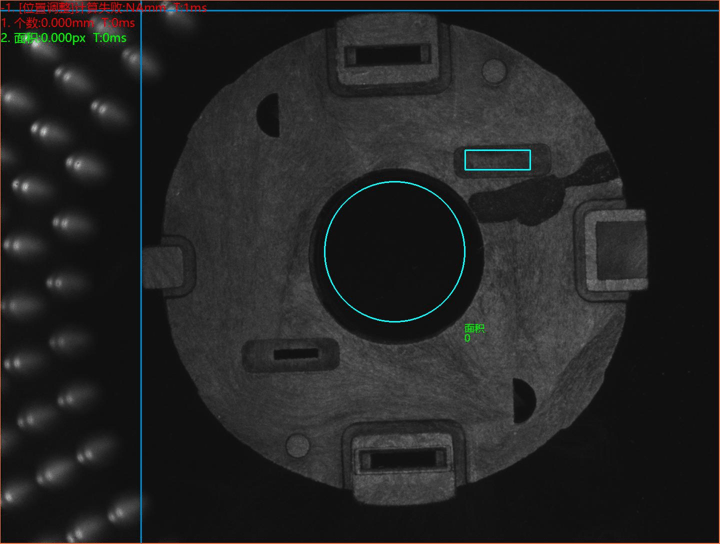

二、尺寸和形状测量

康耐德机器视觉系统能够准确测量锂电极片的长度、宽度、厚度等尺寸参数,并检测其形状是否符合设计要求。通过图像处理算法,系统能够自动提取锂电极片的轮廓信息,并计算出精确的尺寸数据。

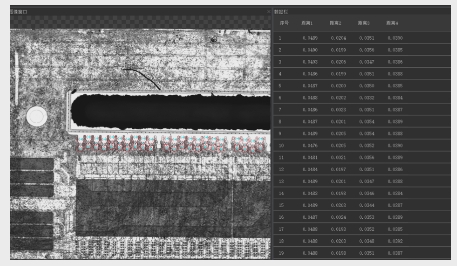

三、涂层均匀性检测

康耐德机器视觉系统能够检测涂层的均匀性,确保活性物质在锂电极片表面分布均匀。系统通过图像分析,可以评估涂层的厚度、纹理和颜色,从而判断涂层的均匀性是否满足要求。

四、电极对齐与间距检测

电极的对齐和间距直接影响到电池的组装和性能。康耐德机器视觉系统能够精确地检测电极的位置、对齐情况以及间距是否符合设计要求。通过图像处理和特征提取算法,确保它们的位置精确、间距均匀。

五、异物和污染检测

康耐德机器视觉系统能够检测锂电极片表面的异物和污染物,如尘埃、金属颗粒、纤维等。通过图像分析,系统能够自动识别和分类这些杂质,及时发现并处理潜在问题,确保锂电极片的清洁度和质量。

康耐德机器视觉系统在锂电极片生产中发挥着重要的作用,能够涵盖表面缺陷检测、尺寸和形状测量、涂层均匀性检测、电极对齐与间距检测、异物和污染检测以及标签与标识识别等多个方面的检测任务。通过引入康耐德机器视觉技术,锂电极片的生产过程可以实现自动化、智能化和精准化,提高产品质量和生产效率。

康耐德智能形状检测机器视觉aoi系统

2025-05-11

康耐德智能形状检测机器视觉aoi系统

2025-05-11

康耐德智能形状检测机器视觉AOI系统是一种基于机器视觉技术的自动化光学检测系统,广泛应用于工业生产中的质量检测环节。以下是该系统的功能特点和技术优势:

康耐德机器视觉AOI系统,外观检测新选择

2025-05-11

康耐德机器视觉AOI系统,外观检测新选择

2025-05-11

康耐德机器视觉AOI系统在外观缺陷检测方面具备强大的功能,能够高效、精准地识别和分类各种外观缺陷

康耐德机器视觉AOI:多维度尺寸测量,技术赋能生产

2025-05-11

康耐德机器视觉AOI:多维度尺寸测量,技术赋能生产

2025-05-11

康耐德机器视觉AOI检测系统的尺寸测量功能具有以下特点和应用场景:

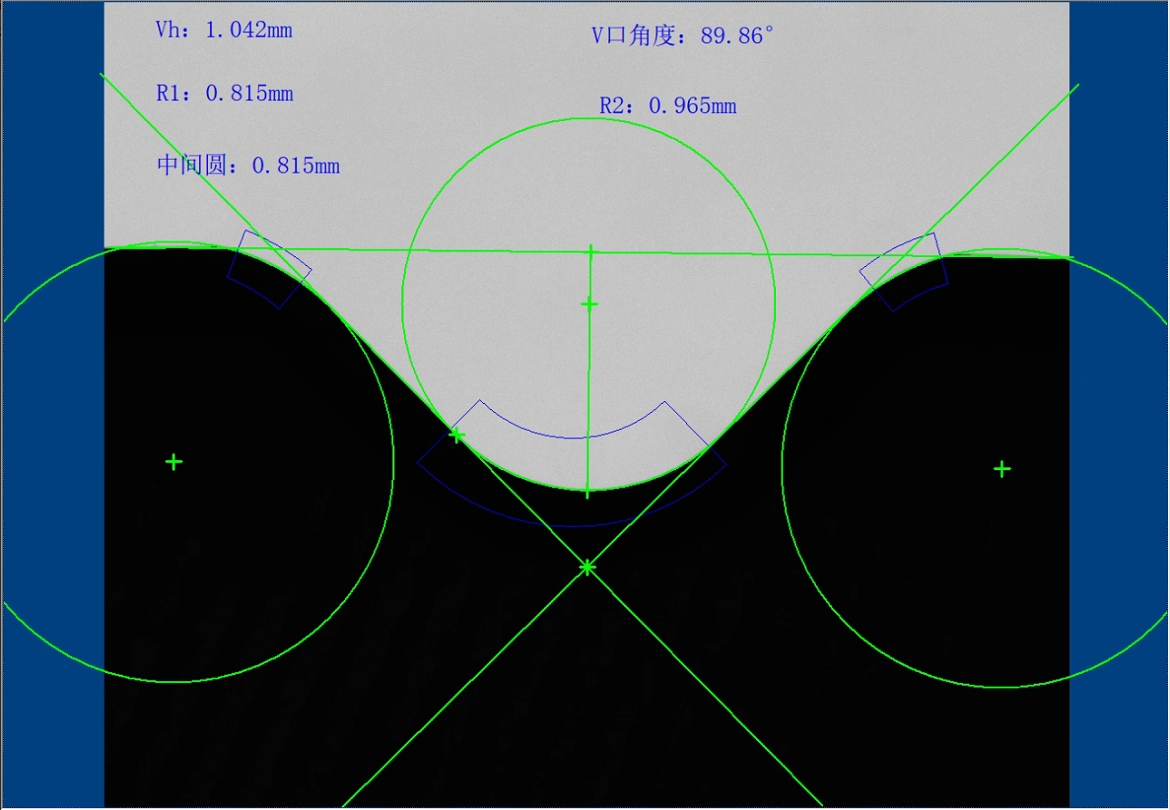

康耐德智能晶圆NOTCH槽口轮廓视觉检测

2025-04-26

康耐德智能晶圆NOTCH槽口轮廓视觉检测

2025-04-26

晶圆NOTCH轮廓检测是半导体制造中重要的检测环节,主要测量晶圆边缘、槽口(notch)的形状和尺寸,确保晶圆的质量和工艺精度。

官方公众号

官方公众号 官方抖音号

官方抖音号