服务热线

0769-28680919

153-2293-3971

机器视觉系统在注塑行业中的应用非常广泛且重要,主要体现在以下几个方面:

1.质量检测:机器视觉系统可以通过摄像头或其他图像采集设备获取注塑产品的实时图像,并利用高级图像算法对图像进行分析、处理和识别。这使得它能够精确检测和分类工件的尺寸、形状、颜色、缺陷和污染等质量指标。例如,机器视觉可以检测注塑件表面的缺胶、裂纹、毛刺等缺陷,并确保产品的尺寸精度和外观质量符合要求13。

2.自动化控制:机器视觉系统可以与自动化设备相结合,实现注塑生产线的在线无损检测和自动化控制。这不仅提高了生产效率和产量,还减少了人工成本和人为因素导致的检测误差。机器视觉系统能够实时监控生产线的状态,并将检测结果及时反馈给生产控制系统,从而确保生产线的稳定运行。

3.数据追溯:机器视觉系统可以记录注塑生产过程中的关键环节,包括材料、生产、包装到出厂的每一步。通过视频记录和数据存储,企业可以快速定位和解决后续出现的质量问题,实现生产过程的全追溯。

4.适应性和灵活性:注塑制品的表面往往具有复杂的纹理和颜色变化,这对检测系统的适应性和灵活性提出了高要求。基于3D机器视觉的检测系统能够获取产品的全面三维信息,适应不同的生产环境和产品变化,从而实现对复杂表面纹理和微小缺陷的准确检测。

5.提升竞争力和企业形象:通过机器视觉系统的应用,注塑企业可以显著提高产品质量和生产效率,降低生产成本。这有助于提升企业的竞争力,增强消费者对产品的信任度,并保障客户满意度,形成良好的品牌口碑。

6.推动行业创新和发展:机器视觉系统在注塑行业的应用,不仅提高了生产效率和产品质量,还推动了行业的创新和发展。通过不断改进和完善机器视觉系统,可以实现注塑行业的智能化、高效化和绿色化发展。

综上所述,机器视觉系统在注塑行业中具有不可替代的作用,并已成为提高生产效率、产品质量和竞争力的关键手段。

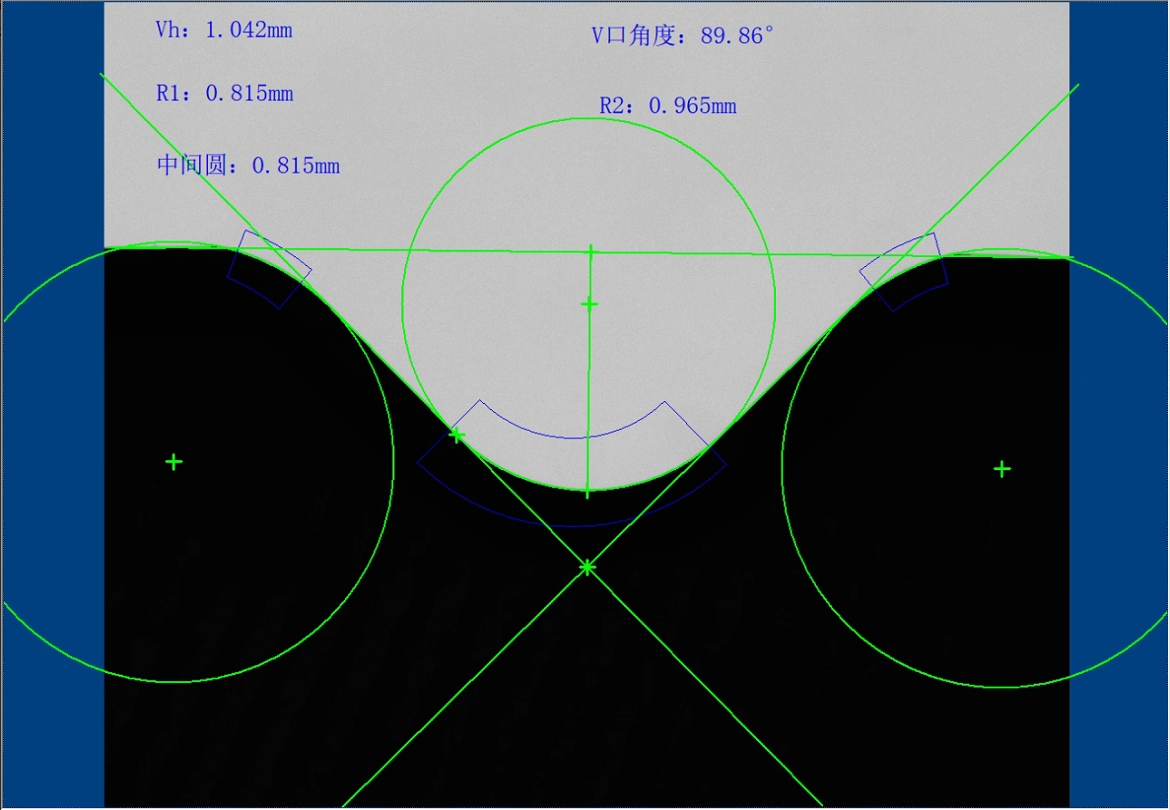

康耐德智能晶圆NOTCH槽口轮廓视觉检测

2025-04-26

康耐德智能晶圆NOTCH槽口轮廓视觉检测

2025-04-26

金彩汇晶圆NOTCH轮廓检测是半导体制造中重要的检测环节,主要测量晶圆边缘、槽口(notch)的形状和尺寸,确保晶圆的质量和工艺精度。

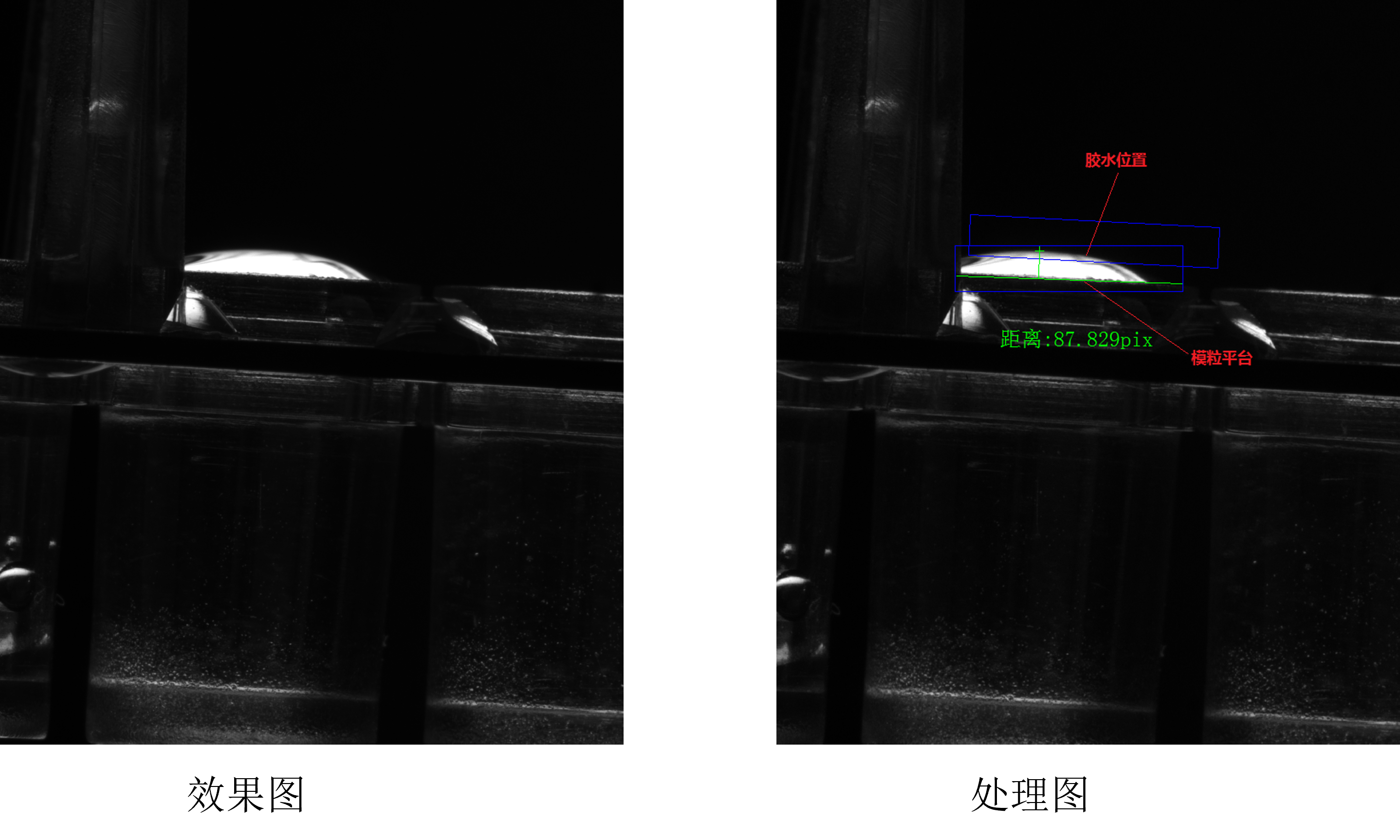

康耐德LED灌胶位置视觉检测系统

2025-04-26

康耐德LED灌胶位置视觉检测系统

2025-04-26

在LED制造领域,灌胶工艺是确保产品性能与稳定性的关键环节

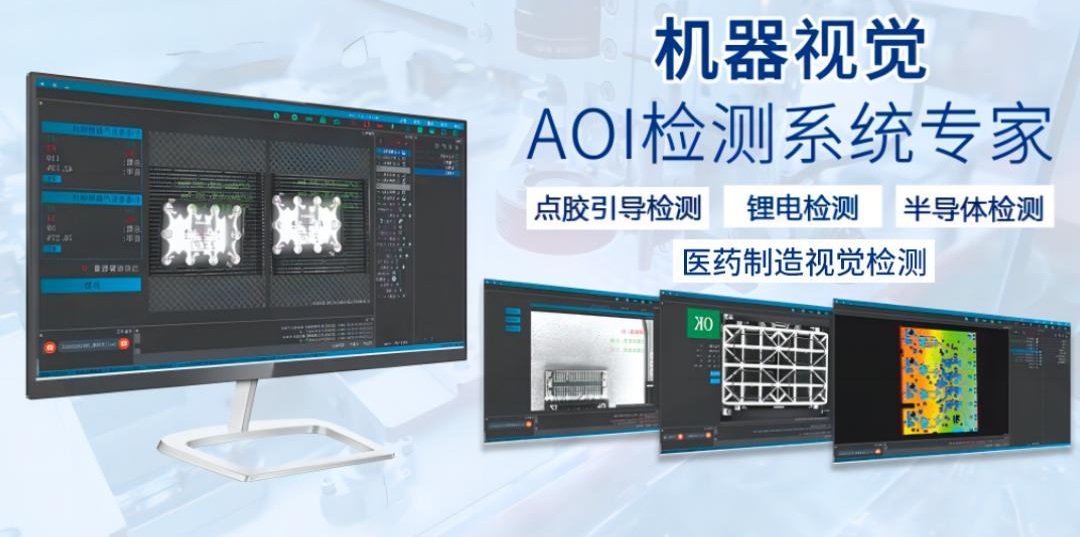

康耐德机器视觉系统软件的具体功能都有那些?

2025-04-19

康耐德机器视觉系统软件的具体功能都有那些?

2025-04-19

康耐德机器视觉系统的具体功能可以根据不同的应用场景和需求进行定制和优化。

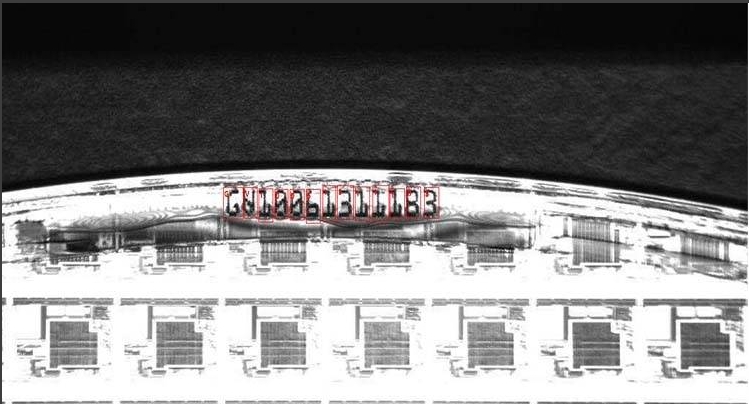

康耐德机器视觉AOI检测系统:OCR字符识别与在线检测一体化

2025-04-13

康耐德机器视觉AOI检测系统:OCR字符识别与在线检测一体化

2025-04-13

康耐德机器视觉AOI检测系统的OCR字符识别功能具有以下特点和优势

官方公众号

官方公众号 官方抖音号

官方抖音号